Mapal PKD-gereedschap verlegt grenzen bij bewerken luchtvaartcomponenten

21-07-2021

Mapal PKD-gereedschap verlegt de grenzen bij het bewerken van veeleisende luchtvaartcomponenten

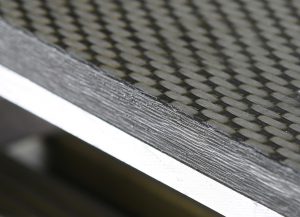

De meeste componenten die worden gebruikt voor moderne vliegtuigen en helikopters bestaan uit aluminiumlegeringen of composietmaterialen of combinaties van deze materialen. Deze materialen voorkomen materiaalmoeheid en zijn licht in gewicht. Bij het bewerken van luchtvaartcomponenten ligt de focus op procesbetrouwbaarheid. PKD-gereedschappen (polykristallijne diamant) van MAPAL voldoen in hoge mate aan deze eis en hebben een indrukwekkend lange stand tijd en produceren de beste bewerkingsresultaten. 60 procent langere stand tijd bij het boren van composietmaterialen

60 procent langere stand tijd bij het boren van composietmaterialen

Bij de bouw van vliegtuigen moeten duizenden boringen worden geboord in samengestelde componenten en materiaalassemblages voor geklonken verbindingen. Hiervoor worden meestal massieve hardmetalen boren met een diamantcoating gebruikt. Deze zijn echter niet geschikt voor speciale toepassingen. De limieten moeten nog verder worden verlegd, vooral met extreem hoge eisen aan de stand tijd, procesbetrouwbaarheid en kwaliteit van de boring.

Hoge eisen

In de vliegtuigbouw moeten tijdens de montage duizenden gaten voor klinknagelverbindingen in composietcomponenten en materiaalverbindingen worden geboord. Hiervoor worden in de regel volhardmetalen boren met diamantcoating gebruikt. Deze zijn echter niet geschikt voor speciale toepassingen. Vooral bij extreem hoge eisen aan stand tijd, procesbetrouwbaarheid en kwaliteit van de boring moeten de grenzen nog verder worden verlegd.

Nieuwe PKD Boor

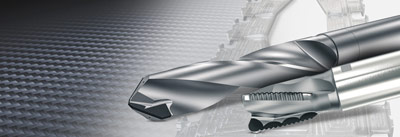

MAPAL heeft een nieuwe PKD-boor ontwikkeld voor het machinaal bewerken van composietmaterialen zoals CFRP (koolstofvezelversterkte kunststof) en gelamineerde composieten gemaakt van aluminium en CFRP in assemblage. De boor kenmerkt zich vooral door zijn doorlopende PKD-snijkant. Tot nu toe werden de boorpunten uit volhardmetaal gebruikt en werden alleen de zijkanten van de boor voorzien van een PKD-tip. De onderbreking van de snijkant veroorzaakte echter instabiliteit bij de overgangen en de soldeerspleet had de neiging om uit te breken. MAPAL heeft deze instabiliteit geëlimineerd met de nieuwe tool.

Stabiel

De PKD-boor, aan beide zijden gepolijst, wordt in de sleufbehuizing van massief hardmetaal gestoken. Dit maakt het hele systeem bijzonder stabiel. De boor centreert zich zeer goed door de tophoek van 115°. De differentiële tophoek van 80° zorgt voor een schone boring zonder delaminatie.

Voorbeeld

In dit geval worden gaten voor bouten gemaakt in een helikoptercomponent. Het onderdeel bestaat uit 50 mm dikke CFRP. Het tot nu toe gebruikte gereedschap had na 50 boringen het einde van zijn levensduur bereikt. Met hogere snijwaarden en een aanzienlijk betere kwaliteit van de boring kan de klant meer dan 80 boringen boren met een diameter van 19 mm met de PKD-boor van MAPAL - een toename van 60 procent in vergelijking met gereedschappen met alleen PKD-getipte zijkanten. PKD-voorbewerkingsgereedschap voor droge bewerking

PKD-voorbewerkingsgereedschap voor droge bewerking

Bij het bewerken van de structurele componenten van vliegtuigvleugels van aluminium wordt een groot deel van het bestaande materiaal verspaand. Voor het voorbewerken van de kamers of holten in de vleugel heeft MAPAL een massief hardmetalen frees, de OptiMill-SPM-Rough, in zijn portfolio. Deze voorbewerkingsfrees is echter alleen geschikt voor natte bewerkingen. Immers: Massief hardmetalen gereedschappen bereiken hun grenzen bij het droog bewerken van langspaninge aluminiumlegeringen, zoals die worden gebruikt in de vliegtuigbouw. Er vormt zich snel opbouw van materiaal op de snijkanten en het gereedschap slijt snel.

Er is een toenemende vraag naar een gereedschap voor droge bewerking dat overeenkomt met de Mapal frees met PKD-inzet, zodat de kamers en binnenzijde van de vleugel niet vullen met koelmiddel.

De geometrie van de nieuwe frees is in veel opzichten identiek aan die van zijn vaste hardmetalen tegenhanger. De speciaal ontworpen voorbewerkingsgeometrie zorgt voor een zachte snede en vermindert de verspaningskrachten. Het geeft het gereedschap ook uitstekende induik-eigenschappen. De warmteoverdracht in het onderdeel is minimaal.

Vanwege de aanzienlijk langere stand tijd van het PKD-gereedschap bij het droog bewerken van aluminiumlegeringen met lange spanen, is het gebruik ervan aanzienlijk zuiniger. De hogere gereedschapskosten worden snel afgeschreven.

Meer informatie:

tools@laagland.nl

Tel. 010-2922233

Meer nieuws

-

19-03-2025 -

MACHINEERING 2025

01-03-2025 - INDEX Open Huis 2025

15-01-2025 - Nieuwe Website 2025

31-10-2024 - MAKINO SPECIAL DEALS

30-09-2024 - Workshop Produceren bij Heidenhain

.png)