Trochoidaal frezen met Mapal OptiMill

12-08-2014

Trochoidaal frezen verkort de bewerkingstijd tot 65%

Bij trochoidaal frezen wordt het freesgereedschap in hoog dynamisch in een lus vormige baan gestuurd. De maximale ingrijphoek wordt afhankelijk van het materiaal gedefinieerd. Daardoor is de ingrjip-tijd van de frees zeer kort en vermindert de thermische belasting. Kleine snedebreedtes en daardoor kleine verspaningskrachten laten hoge axiale snedediepten toe, zodat er een hoog verspanigsvolume bereikt kan worden.

Bij deze freestechniek wordt tijdens de los vorm de voeding gemoduleerd, zodat de gemiddelde spaandikte constant is. Dit resulteert in een gelijkmatig belasting aan de snijkant.

De vele voordelen zijn lagere gereedschap kosten, kortere bewerkingstijden en minder belasting op de machinecomponenten. Met name in de luchtvaartindustrie zijn dit belangrijke innovatie thema’s.

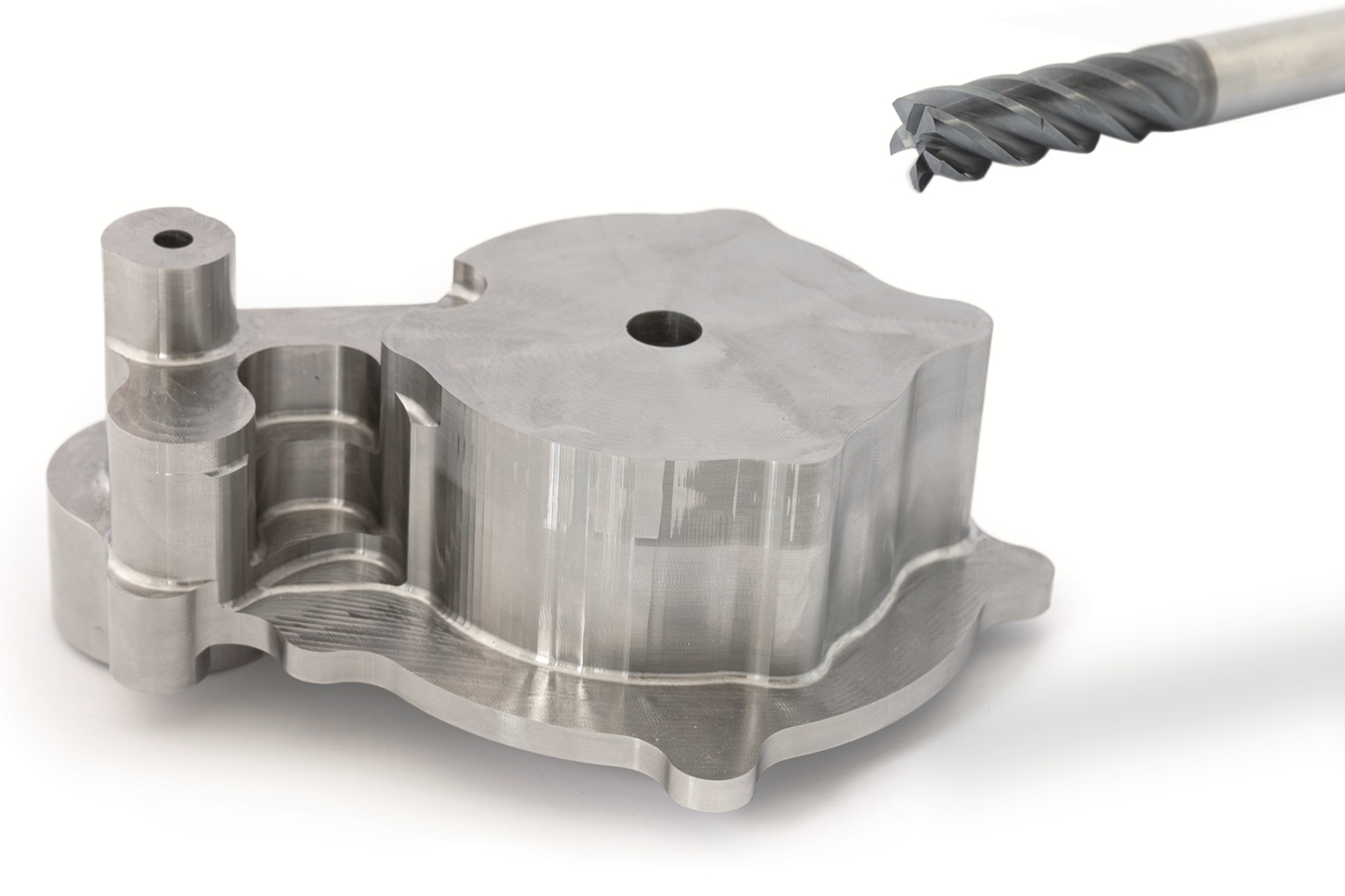

Een actueel voorbeeld uit de praktijk laat het succes zien, met gebruik van een hardmetaal frees Mapal OptiMill®, bij het voorbewerken van onderdelen in de luchtvaartindustrie. Voorbewerken van verdeler huis uit edelstaal met kleine snedediepte en lange bewerkingstijd

Voorbewerken van verdeler huis uit edelstaal met kleine snedediepte en lange bewerkingstijd

Een verdeler huis uit edelstaal 15-5 PH werd in een langdurig bewerkingsproces bewerkt.

De oorspronkelijk ingezette freesbody 63 mm met wisselplaten had 120 minuten nodig om de voorbewerking met 2 mm snedediepte tot stand te brengen.

De snijsnelheid was 237 m/min, het toerental 1.200 min-1. Het ruwproduct had na deze voorbewerking nog niet de contouren van het eindproduct. De nabewerking nam nog eens 4 uur in beslag.

Met de techniek van Trochoidaal frezen benader je het uiteindelijke product contour en dit geeft tijdwinst, ook in de nabewerking.

In het door Mapal geoptimaliseerde bewerkingsproces wordt de voorbewerking via Trochoidaal frezen gerealiseerd met een aangepaste 5-snijder Mapal OptiMill® frees.

Snijsnelheid 186 m/min en een toerental van 3.700 min-1. Het maximaal gefreesde materiaal was 26 mm en het tijdspaanvolume 49 cm³/min. Zo kon het deel in slechts 41 minuten worden voorbewerkt. Tevens was het eindcontour al bijna bereikt en moest voor de nabewerking nog maar 0,5 mm worden gefreesd.

De totale bewerkingstijd is aanzienlijk teruggebracht.

Meer nieuws

-

19-03-2025 -

MACHINEERING 2025

01-03-2025 - INDEX Open Huis 2025

15-01-2025 - Nieuwe Website 2025

31-10-2024 - MAKINO SPECIAL DEALS

30-09-2024 - Workshop Produceren bij Heidenhain

.png)